Gestión térmica en vehículos eléctricos: retos y soluciones de ingeniería – seium

Marco integral para diseñar, validar y escalar la gestión térmica en vehículos eléctricos con foco en coste total, seguridad y rendimiento. Incluye KPI accionables (ΔT pack ≤3 °C, COP HVAC ≥2,5, reducción del consumo térmico ≥25%) y un proceso de ingeniería trazable de fin a fin.

Contenido

- Introducción

- Visión, valores y propuesta

- Servicios, perfiles y rendimiento

- Representación, campañas y/o producción

- Contenido y/o medios que convierten

- Formación y empleabilidad

- Procesos operativos y estándares de calidad

- Casos y escenarios de aplicación

- Guías paso a paso y plantillas

- Recursos internos y externos (sin enlaces)

- Preguntas frecuentes

- Conclusión y llamada a la acción

- Glosario

Introducción

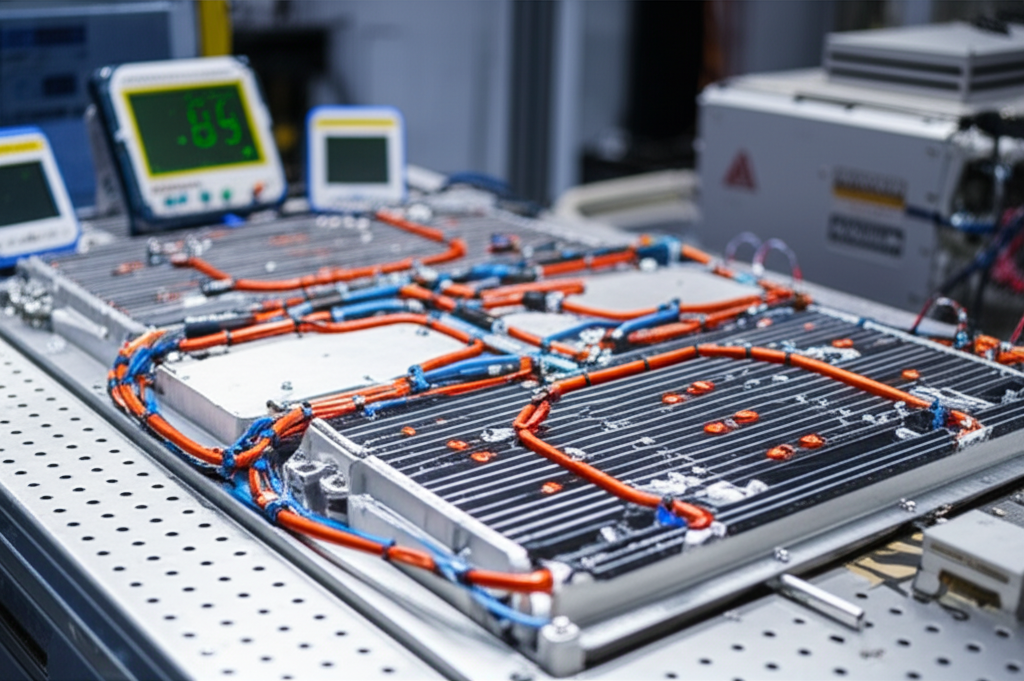

La gestión térmica en vehículos eléctricos es un factor determinante para la seguridad, la autonomía, la vida útil y la experiencia de uso. El aumento de densidad energética, la adopción de cargas ultrarrápidas y el despliegue de plataformas globales exigen sistemas térmicos altamente integrados, eficientes y robustos. El reto consiste en estabilizar la temperatura de baterías, electrónica de potencia, e-motor y habitáculo en condiciones climáticas extremas sin penalizar consumo, coste y packaging. La oportunidad de negocio reside en convertir la gestión térmica en una ventaja competitiva: más kilómetros por kWh, cargas consistentes, menor degradación y cumplimiento normativo sin sobresaltos.

Este documento establece un marco de ingeniería accionable con métricas, procesos y soluciones que abarcan refrigeración líquida y por inmersión, intercambio de calor de dos fases, bombas de calor de ciclo integrado, materiales de interfaz térmica (TIM), PCM, algoritmos predictivos acoplados al BMS y validaciones basadas en modelos. El objetivo es acelerar decisiones, reducir riesgos de retrabajo y optimizar el coste total de propiedad (TCO) en todas las fases del ciclo de vida del producto.

Visión, valores y propuesta

Enfoque en resultados y medición

La misión es diseñar y operar sistemas térmicos que habiliten plataformas de vehículos eléctricos seguras, eficientes y escalables. La propuesta se apoya en métricas orientadas a negocio y usuario final: autonomía real, disponibilidad de carga, durabilidad, coste y huella ambiental. Se prioriza una arquitectura modular con control integrado para optimizar transferencia de calor entre subsistemas y aprovechar el calor residual. El control predictivo, la modelización multi-física (1D/3D) y la validación acelerada en banco y vehículo se convierten en motores de decisiones sostenidas por datos.

Los indicadores clave abarcan: uniformidad térmica de celdas (ΔT pack objetivo ≤3 °C), ventana de temperatura operativa (15–35 °C en uso normal, 20–45 °C en fast charge), COP del HVAC en calefacción ≥2,5 a 0 °C, consumo térmico específico ≤2,5 kWh/100 km a 0 °C con habitáculo a 21 °C, reducción de tiempo 10–80% en CC rápida ≥20% a -10 °C mediante preacondicionamiento y tasa de degradación anual del SOH ≤2,5% bajo el ciclo de misión objetivo. A nivel de servicio, se mide NPS, tasa de defectos (DPPM) tras SOP, cumplimiento de hitos APQP y cobertura de casos de uso en homologación.

- Decisiones guiadas por modelos: gemelo digital térmico acoplado a BMS y estrategia de carga.

- Integración sistémica: bucle único o dual para batería, e-axle y HVAC con válvulas inteligentes.

- Calidad por diseño: DFMEA/PFMEA, control estadístico y validación acelerada basada en riesgo.

Servicios, perfiles y rendimiento

Portafolio y perfiles profesionales

El portafolio de soluciones en gestión térmica abarca consultoría de arquitectura térmica, selección de materiales y componentes, modelización 1D/3D, optimización de bucles de refrigeración, diseño de cold plates de microcanales, evaluación de tecnologías de inmersión en fluidos dieléctricos, integración de bombas de calor reversibles, calibración de estrategias de preacondicionamiento, pruebas de abuso térmico y mitigación de propagación, así como benchmarking y análisis de coste. Se incluyen paquetes de soporte para industrialización: especificaciones técnicas, calificación de proveedores, PPAP y control de cambios.

Los perfiles clave incluyen ingenieros térmicos, especialistas en fluidos y transferencia de calor, ingenieros de electrónica de potencia, expertos en HVAC y refrigerantes, profesionales de BMS y control, analistas CAE (CFD/FEA), ingenieros de validación y fiabilidad, especialistas en seguridad funcional e ingenieros de calidad de suministro. La combinación de perfiles asegura cobertura de diseño, simulación, control, materiales y pruebas con un solo equipo.

Proceso operativo

- Definición de requisitos: ciclo de misión, clima objetivo, targets de autonomía, carga y seguridad.

- Arquitectura térmica: topología de bucles, dimensionamiento preliminar y trade-offs costo/beneficio.

- Modelización y control: modelos 1D/3D, co-simulación con BMS, control predictivo y lógica de válvulas.

- Selección de componentes: bombas, intercambiadores, válvulas, refrigerantes, TIM, PCM, sensores.

- Prototipado y validación: bancos HIL, dinamómetro, cámaras climáticas, pruebas de abuso y V&V.

- Industrialización: DFM/DFA, tolerancias, PPAP, criterios de aceptación, pruebas EOL y trazabilidad.

- Monitoreo en campo y mejora: telemetría, diagnóstico, actualización de calibraciones y CAPA.

Cuadros y ejemplos

| Objetivo | Indicadores | Acciones | Resultado esperado |

|---|---|---|---|

| Captación | Leads/h, coste por MQL | Landing técnica + calculadora de COP | CTR ≥5%, CPL ≤25% respecto base |

| Ventas | Tasa de cierre | Demo con gemelo digital + caso de ROI | +15% cierre, ciclo -20% |

| Satisfacción | NPS | PoC medible + soporte de puesta en marcha | NPS ≥60, repetición ≥35% |

Representación, campañas y/o producción

Desarrollo profesional y gestión

La gestión de programas de gestión térmica requiere gobernanza técnica y económica. La planificación de releases, el control de versiones de modelos, la gestión de riesgos mediante DFMEA y la coordinación con proveedores de componentes térmicos y refrigerantes se combinan con acuerdos de nivel de servicio (SLA) y criterios de aceptación claros. Un enfoque basado en hitos APQP reduce incertidumbre en costes, plazos y calidad, permitiendo escalar de prototipos a producción en serie sin desviaciones significativas.

En abastecimiento, la negociación técnica con fabricantes de bombas, válvulas y placas frías se fundamenta en datos de rendimiento (eficiencia volumétrica, Δp-Q, mapas de COP, degradación térmica de TIM), pruebas de vida acelerada (ALT) y análisis de coste de ciclo de vida. Para programas globales, se alinea la estrategia con normativas, logística de refrigerantes y cadena de suministro multifuente para asegurar continuidad operativa y resiliencia ante fluctuaciones de mercado.

- Hoja de ruta con gates: arquitectura congelada, DV/PV, SOP, ramp-up y cambios de ingeniería (ECN).

- KPIs de proveedores: PPM, OTD, Cpk en variables críticas (espesor TIM, caudal, capacidad térmica).

- Plan de mitigación: alternativas de refrigerantes, dual-sourcing y buffers para componentes críticos.

Contenido y/o medios que convierten

Mensajes, formatos y conversiones

El contenido que convierte en el ámbito de ingeniería combina claridad técnica con prueba de valor. Mensajes anclados en resultados (ΔT, COP, reducción de consumo, tiempo de carga, degradación) y evidencia (curvas, mapas térmicos, casos y comparativas) habilitan decisiones. Formatos recomendados: informes técnicos ejecutivos, infografías de arquitectura, calculadoras interactivas (COP/ΔT vs. caudal), demos de gemelo digital, webinars técnicos y briefs de validación con trazabilidad a normativas y ensayos.

Las conversiones se potencian con hooks centrados en riesgos evitados y ahorro total: “-25% consumo térmico en clima frío sin comprometer confort”, “+30% consistencia de carga rápida a -10 °C con preacondicionamiento”, “Mitigación de propagación térmica validada ante tests de abuso”, “Diseño listo para regulación de baterías UE 2023/1542”. Las variantes A/B prueban el lenguaje técnico, la granularidad de KPI y el nivel de detalle de casos. Las CTA deben llevar a auditorías técnicas o PoC medibles.

Workflow de producción

- Brief creativo: objetivo, KPI, público técnico, ciclo de decisión y objeciones clave.

- Guion modular: problema → enfoque → evidencia → resultado → próximos pasos.

- Grabación/ejecución: demos de simulación, bancos de prueba, analítica de datos y mapas térmicos.

- Edición/optimización: claridad de ejes, equivalencias energéticas y contextualización de escenarios.

- QA y versiones: revisión técnica, compliance, accesibilidad y localizaciones.

Formación y empleabilidad

Catálogo orientado a la demanda

- Diseño de arquitectura térmica integrada para EV (bucle único/dual, HVAC, e-axle, batería).

- CFD y 1D para sistemas térmicos: modelización, validación y co-simulación con BMS.

- Materiales y componentes: TIM, PCM, intercambiadores, bombas, válvulas y refrigerantes.

- Control térmico y seguridad funcional: preacondicionamiento, mitigación y diagnósticos.

Metodología

La formación combina módulos teóricos con prácticas en modelos 1D/3D, calibraciones de control, interpretación de datos de ensayo y elaboración de DFMEA. Se aplican evaluaciones por proyecto sobre casos reales (climas extremos, carga ultrarrápida, confort térmico, industria pesada) y feedback continuo. La bolsa de trabajo y proyectos con empresas colaboradoras facilitan la empleabilidad y la práctica en entornos de validación y producción.

Las evaluaciones incluyen entregables reproducibles: modelos compartidos, plan de ensayo, análisis de sensibilidad, reporte de KPI y propuesta de mejora. Los participantes completan un portfolio técnico alineado con competencias de la industria y estándares de calidad.

Modalidades

- Presencial/online/híbrida con laboratorios virtuales y acceso a datasets.

- Grupos/tutorías con revisión individual de modelos y calibraciones.

- Calendarios e incorporación continua con proyectos escalonados.

Procesos operativos y estándares de calidad

De la solicitud a la ejecución

- Diagnóstico: análisis de requisitos, casos de uso, clima y pain points en desempeño térmico.

- Propuesta: arquitectura candidata, KPI, cronograma, riesgos y estimación de coste/beneficio.

- Preproducción: diseño detallado, simulación, muestreo de componentes, plan de validación.

- Ejecución: prototipos, ensayos DV/PV, ajustes de control, industrialización y PPAP.

- Cierre y mejora continua: monitoreo en campo, actualizaciones, CAPA y lecciones aprendidas.

Control de calidad

- Checklists por servicio: requisitos térmicos, compatibilidad química, sellado, EHS y reciclabilidad.

- Roles y escalado: RACI, gestión de cambios, comité técnico y auditoría interna.

- Indicadores (conversión, NPS, alcance): desempeño técnico y satisfacción de stakeholders.

Casos y escenarios de aplicación

Climas fríos y autonomía invernal

En temperatura ambiente de -10 °C, la autonomía puede disminuir entre 20% y 40% por incremento de resistencia interna de celdas y demanda de calefacción del habitáculo. La adopción de bomba de calor con ciclo integrado (aprovechando calor residual del e-axle y electrónica), aislamiento del pack, compuertas activas y preacondicionamiento coordinado con la navegación elevó el COP medio a 2,6 y redujo el consumo térmico en 28%. El resultado operativo fue un incremento de autonomía invernal del 22% y un acortamiento del tiempo de carga 10–80% en un 18% respecto a la línea base, con variación de temperatura entre celdas de 2,5 °C.

Carga ultrarrápida y homogeneidad térmica

En estaciones de alta potencia (>250 kW), la gestión del gradiente térmico en el pack es crítica. Mediante un cold plate de microcanales optimizado por CFD, TIM con baja impedancia térmica y control de caudal adaptativo según C-rate, se limitó la ΔT a 2,8 °C en el 95 percentil a 4C. El preacondicionamiento inteligente, con predicción de llegada a cargador y setpoint dependiente del estado de salud (SOH), mejoró la consistencia de la potencia de carga en un 30% a temperaturas bajo cero. El tiempo de sesión se redujo 21% y la degradación proyectada tras 1000 ciclos cayó 15%.

Vehículos comerciales y duty cycle severo

En reparto urbano con paradas frecuentes y picos térmicos, se implementó un sistema dual-loop: batería con glicol-agua y electrónica con intercambiador dedicado, más un condensador de alta capacidad y módulo adicional de refrigeración. Se añadió un algoritmo de priorización de disipación por riesgo, con control de válvulas on-demand. El sistema mantuvo e-motor/inverter por debajo de 85 °C a 40 °C ambiente, evitando derating. El TCO disminuyó 7% por menor mantenimiento y mayor disponibilidad, y la tasa de incidentes térmicos se situó por debajo de 20 DPPM tras seis meses de operación.

Guías paso a paso y plantillas

Guía de arquitectura térmica integrada

- Definir ventana térmica por subsistema y clima objetivo; establecer KPI y límites de seguridad.

- Seleccionar topología: bucle único/dual, estrategias de intercambio de calor y posicionamiento.

- Dimensionar componentes con modelos 1D; validar con CFD en puntos críticos y análisis de sensibilidad.

Guía de validación DV/PV en gestión térmica

- Plan de pruebas: cargas CC/AC, ciclos climáticos, duty cycles y tests de abuso térmico.

- Instrumentación y trazabilidad: sensores, calibración, sincronización con BMS y limites de aceptación.

- Analítica: ΔT intra-pack, perfiles de COP, tiempo de carga y degradación vs. SOH/SOC y temperatura.

Checklist de control y seguridad térmica

- Compatibilidad química y envejecimiento de refrigerantes, sellos y TIM.

- Detección/mitigación de runaway: sensores, barreras, venteo y propagación.

- Procedimientos EOL, reciclaje y cumplimiento de regulación de baterías y EHS.

Recursos internos y externos (sin enlaces)

Recursos internos

- Catálogos/guías/plantillas: hojas de requisito térmico, matrices de arquitectura y planes DV/PV.

- Estándares de marca y guiones: estilo de reportes, formatos de KPI, bibliotecas de modelos.

- Comunidad/bolsa de trabajo: foros técnicos, repositorios de datasets y asignación de proyectos.

Recursos externos de referencia

- Buenas prácticas y manuales: guías de diseño de intercambiadores, bombas de calor y CFD.

- Normativas/criterios técnicos: reglamentos de seguridad de baterías, estándares de ensayo.

- Indicadores de evaluación: métricas de autonomía, degradación, seguridad y eficiencia térmica.

Preguntas frecuentes

¿Qué KPI definen una buena gestión térmica en un EV?

ΔT intra-pack ≤3 °C en operación exigente, ventana de 20–40 °C en fast charge, COP HVAC ≥2,5 a 0 °C, consumo térmico ≤2,5 kWh/100 km en clima frío, degradación anual SOH ≤2,5% y cero propagaciones en pruebas de abuso.

¿Cuándo conviene la refrigeración por inmersión?

Cuando se requiere alta uniformidad y cargas muy rápidas con ΔT estrictas o arquitectura compacta; evaluar compatibilidad química, seguridad, mantenimiento y coste total frente a placas de microcanales y TIM de alto desempeño.

¿Cómo se mejora la autonomía en invierno?

Bomba de calor con ciclo integrado, aislamiento del pack, compuertas activas, recuperación de calor, preacondicionamiento y control predictivo coordinado con navegación y BMS, además de calibraciones orientadas a confort eficiente.

¿Qué normas y ensayos son críticos?

Regulación de baterías aplicable en el mercado objetivo, ensayos de abuso térmico y propagación, requisitos de seguridad funcional y directrices de fabricantes/organismos para validación de carga, HVAC y componentes térmicos.

Conclusión y llamada a la acción

La gestión térmica eficaz en vehículos eléctricos se traduce en seguridad, autonomía estable, cargas consistentes y menores costes operativos. Una arquitectura integrada, materiales adecuados y control predictivo, validados con modelos y pruebas rigurosas, reducen el riesgo técnico y maximizan el retorno. El siguiente paso consiste en ejecutar una evaluación técnica con KPI medibles y una hoja de ruta de implementación que priorice quick wins y asegure cumplimiento normativo desde el diseño.

Glosario

- ΔT (Delta T)

- Diferencia de temperatura entre puntos, usada para evaluar uniformidad y desempeño térmico.

- COP

- Coeficiente de rendimiento de un sistema de climatización; razón entre calor entregado y energía consumida.

- TIM

- Material de interfaz térmica que reduce la resistencia entre superficies y mejora la transmisión de calor.

- PCM

- Material de cambio de fase que almacena o libera calor al cambiar de estado, estabilizando la temperatura.

Enlaces internos

Enlaces externos

- Reglamento de baterías de la UE 2023/1542 (EUR-Lex)

- Movilidad eléctrica (IDAE, España)

- Global EV Outlook 2024 (IEA)

- Thermal Management for Transportation (NREL)

- Thermal Management of EV Batteries (U.S. DOE)

- Reglamentos de vehículos WP.29 (UNECE)

- SAE J2929 Battery Safety for EVs (SAE)

- ISO 26262 Seguridad funcional en automoción (ISO)