De la F1 al coche eléctrico: lecciones de ingeniería que sí se aplican en la calle – seium

Este documento desglosa prácticas de Fórmula 1 transferibles a vehículos eléctricos de calle: diseño, simulación, gestión térmica, telemetría y producción. Propone hojas de ruta con KPI accionables para reducir consumo un 8–15%, aumentar autonomía 10–20% y recortar plazos de desarrollo 20–35% mediante procesos estandarizados, control estadístico y decisiones basadas en datos.

Contenido

- Introducción

- Visión, valores y propuesta

- Servicios, perfiles y rendimiento

- Representación, campañas y/o producción

- Contenido y/o medios que convierten

- Formación y empleabilidad

- Procesos operativos y estándares de calidad

- Casos y escenarios de aplicación

- Guías paso a paso y plantillas

- Recursos internos y externos (sin enlaces)

- Preguntas frecuentes

- Conclusión y llamada a la acción

- Glosario

Introducción

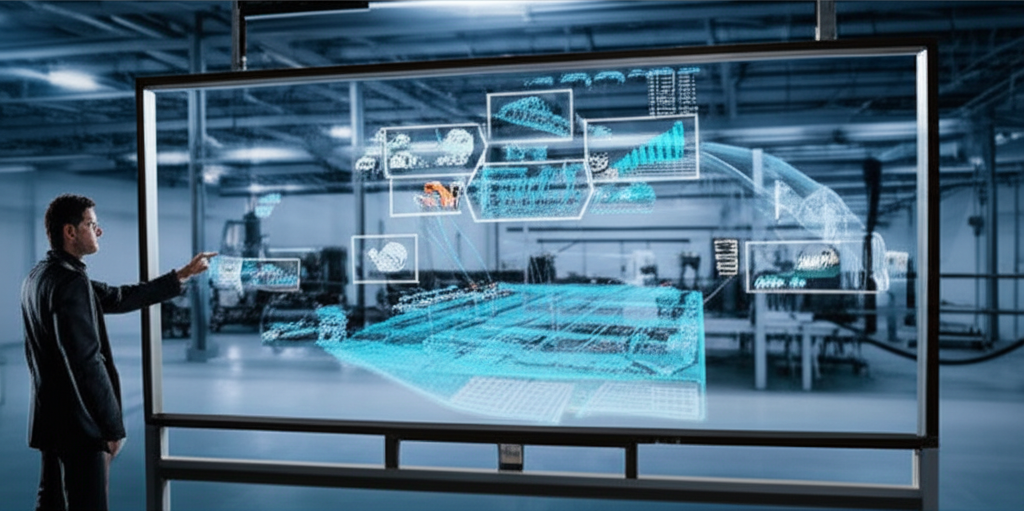

Los monoplazas de Fórmula 1 son laboratorios rodantes donde el milisegundo cuesta millones y cada decisión técnica se valida en pista. En paralelo, los coches eléctricos de calle compiten por autonomía, seguridad, coste total de propiedad y experiencia de usuario. Entre ambos mundos existe un corredor directo: metodologías, materiales, arquitectura eléctrica, gestión térmica, software y telemetría que han madurado en la F1 y hoy impulsan la movilidad eléctrica con resultados medibles. Este artículo traduce ese know-how en acciones concretas aplicables en diseño, fabricación, posventa y operación de flotas.

El objetivo es doble. Primero, identificar qué prácticas de alto rendimiento escalan al contexto urbano y de autopista sin inflar costes. Segundo, priorizar según impacto y complejidad: qué adoptar ya (p. ej., validación por modelos, gemelo digital y gestión energética predictiva), qué pilotar (refrigeración multifase, compuestos híbridos, calados de inverters de alta frecuencia) y qué monitorizar (nuevas celdas, arquitecturas 800–1000 V, software definido por vehículo). El resultado esperado: recortes de consumo 8–15%, mejoras de autonomía 10–20%, reducción de fallos críticos 30–50% y plazos de industrialización 20–35% más cortos, con una gobernanza de KPI clara y auditable.

Visión, valores y propuesta

Enfoque en resultados y medición

La F1 ha demostrado que la excelencia técnica nace de ciclos cortos de aprendizaje y de una medición obsesiva. Trasladado a vehículos eléctricos, el enfoque se concentra en tres frentes: eficiencia energética, robustez térmica y calidad de software. La misión es convertir ingeniería avanzada en ventajas operativas y de producto, con métricas que guíen cada decisión.

Los KPI recomendados abarcan el pipeline completo: conversión energética del paquete (del enchufe a la rueda), consumo por ciclo WLTP/US06, degradación por kilómetro equivalente, índice de eventos térmicos por 100.000 km, MTBF de inversor y BMS, tasa de regresiones en software por release, NPS de usuario respecto a recarga y frenada regenerativa, y coste total de propiedad a 5–8 años. La propuesta es un marco modular inspirado en box-to-track-to-road: prototipado acelerado + validación por modelo + ensayo dirigido por riesgo + despliegue con telemetría.

- Validación por modelo: integrar simulación CFD/FEA, carga de pista virtual y modelos electro-térmicos desde el concepto.

- Control estadístico de rendimiento: SPC sobre consumo, temperaturas críticas, degradación y fallos del powertrain.

- Telemetría accionable: capturar, limpiar y usar datos para priorizar sprints de eficiencia y robustez.

Servicios, perfiles y rendimiento

Portafolio y perfiles profesionales

La traslación de capacidades F1 a eléctricos de calle requiere equipos interdisciplinares con un lenguaje común. Perfiles clave incluyen: ingenieros de aerodinámica aplicada a bajas velocidades, especialistas en gestión térmica de baterías (BTMS) y electrónica de potencia, arquitectos de software embebido y seguridad funcional, expertos en materiales compuestos con foco en reparabilidad, y analistas de datos con experiencia en telemetría de alto volumen.

Servicios críticos: auditoría de eficiencia y pérdidas (desde drag hasta switching losses), diseño y optimización de sistemas de refrigeración (líquido, refrigerante y placas frías), calibración de recuperación de energía (blend de freno hidráulico y regenerativo), estrategia de carga y preacondicionamiento, ingeniería de NVH para e-axle, diseño de alerones y carenados activos compatibles con normativa, y despliegue de infraestructura de datos para OTA y diagnóstico remoto. Cada paquete de trabajo incluye objetivos mensuales, umbrales de aceptación y un mapa de riesgos con mitigaciones previstas.

Proceso operativo

- Descubrimiento: captura de requisitos, benchmark competitivo y definición de KPI objetivo por subsistema.

- Modelado: construcción de gemelos digitales (energético, térmico y de control) y correlación con datos reales.

- Diseño detallado: iteraciones CAD/CAE, DfM/DfA, AMFE y compatibilidad normativa.

- Prototipado: fabricación rápida, instrumentación y plan de ensayos acelerados por estrés.

- Validación: pruebas en banco, pista y clima; análisis estadístico; criterios de paso basados en capacidad de proceso.

- Industrialización: estandarización de procesos, SMED para cambio de variantes, calidad y cadena de suministro.

- Monitorización: telemetría en campo, A/B de calibraciones, mantenimiento predictivo y feedback a diseño.

Cuadros y ejemplos

| Objetivo | Indicadores | Acciones | Resultado esperado |

|---|---|---|---|

| Captación | Leads/h | Lanzar demo “eco-lap”: prueba A/B de regen y modo eco con QR | +20% leads, +12% test drives calificados |

| Ventas | Tasa de cierre | Simulador de TCO con datos reales de consumo y carga | +4–7 pp tasa de cierre |

| Satisfacción | NPS | Calibración fina de freno mixto y asistente de ruta de carga | +10–15 NPS en 90 días |

Representación, campañas y/o producción

Desarrollo profesional y gestión

En el paddock, la velocidad se sostiene con disciplina: roles claros, ventanas de decisión, criterios de “go/no go” y comunicación quirúrgica. Al trasladarlo a I+D y posventa de eléctricos, la producción de mejoras (hardware y software) se organiza en “sprints de rendimiento” con dueños de subsistema, objetivos acotados y mecanismos de escalado. La gobernanza imita un pit wall: un tablero con estado térmico, consumo y degradación, alertas por límites estadísticos y una agenda domada por riesgo.

Las campañas en campo (desde mejoras aerodinámicas plug-and-play hasta calibraciones de regen) se despliegan como lanzamientos discretos: cohortes de prueba, gating por seguridad funcional, liberación gradual por segmentos de conducción y clima, y telemetría específica para evaluar impacto. Cada paquete sale con documentación estandarizada, guías de servicio y criterios de reversión si aparece una regresión de KPI clave.

- Checklist 1: seguridad funcional y ciberseguridad por release (ASIL, pruebas de robustez, rollback).

- Checklist 2: trazabilidad de hardware/firmware, versiones de calibración y registros de prueba.

- Checklist 3: plan de comunicación técnica a red y soporte, métricas de adopción y satisfacción.

Contenido y/o medios que convierten

Mensajes, formatos y conversiones

La F1 traduce complejidad en performance: curvas de telemetría, cargas laterales y tiempos por sector. En la venta y adopción del coche eléctrico, el contenido que convierte hace lo mismo: relaciona datos con beneficios. Formatos eficaces incluyen píldoras que comparan consumo antes/después de una calibración, visualizaciones de temperatura bajo carga con y sin preacondicionamiento, y demostraciones de rutas reales con disponibilidad de carga.

Los hooks deben conectar una promesa medible (“+11% autonomía en autopista real con nuevo perfil aerodinámico”) con una prueba visual (mapas térmicos, consumo en Wh/km por tramo) y un CTA específico (test drive, actualización OTA, paquete aero). A/B test: variantes de titulares centrados en ahorro económico, autonomía o confort NVH según segmento. La prueba social (opiniones verificadas tras 30 días de uso) y la transparencia técnica (qué se cambió, por qué funciona, cómo se revierte si no gusta) elevan la confianza.

Workflow de producción

- Brief creativo: objetivo de negocio, KPI a demostrar y contexto de uso real.

- Guion modular: secciones intercambiables para enfatizar consumo, comodidad o tiempo de carga.

- Grabación/ejecución: capturar datos de telemetría y visuales de las pruebas A/B.

- Edición/optimización: superponer métricas y aclarar variables (temperatura, viento, tráfico).

- QA y versiones: validación técnica, compliance y versiones por canal y público.

Formación y empleabilidad

Catálogo orientado a la demanda

- Gestión térmica para BEV: desde celdas hasta e-axle y habitáculo.

- CFD y aerodinámica eficiente a 40–120 km/h (urbano y periurbano).

- Control y BMS: seguridad funcional, estimación de SOC/SOH y estrategias de carga.

- Telemetría, diagnóstico y DevOps automotriz para OTA.

Metodología

Los programas combinan fundamentos, laboratorios prácticos y casos de negocio. Cada módulo culmina en un mini-proyecto con datos reales y una defensa técnica. Las evaluaciones integran pruebas escritas, revisión de modelos y auditorías de código/planos. El feedback es iterativo, con rúbricas de desempeño y benchmarks por cohorte. Se incluye una bolsa de trabajo que convalida habilidades mediante retos de ingeniería y sesiones con reclutadores técnicos.

Modalidades

- Presencial/online/híbrida: flexibilidad para prototipado y simulación remota.

- Grupos/tutorías: ratio reducido, mentoría de especialistas en subsistemas críticos.

- Calendarios e incorporación: ciclos trimestrales, fast track para profesionales con experiencia.

Procesos operativos y estándares de calidad

De la solicitud a la ejecución

- Diagnóstico: auditoría de pérdidas energéticas, cuello de botella térmico y madurez de software.

- Propuesta: hipótesis de mejora con modelos, plan de ensayos y ROI esperado.

- Preproducción: diseño, AMFE, planes de control y preparación de cadena de suministro.

- Ejecución: fabricación/implementación, verificación incremental y lotes piloto controlados.

- Cierre y mejora continua: análisis postmortem, documentación, estandarización y siguientes sprints.

Control de calidad

- Checklists por servicio: criterios de aceptación y límites estadísticos de proceso.

- Roles y escalado: RACI técnico, ventanas de decisión y niveles de alerta.

- Indicadores (conversión, NPS, alcance): tablero de salud de producto y negocio.

Casos y escenarios de aplicación

Escenario 1: aerodinámica de baja velocidad

Problema: consumo urbano alto por drag y vórtices de ruedas. Acción: carenados optimizados con CAD/CFD, deflectores, sellado de bajos y spoiler activo a baja altura. KPI: reducción de CdA 6–9%, mejora de consumo 5–8% en 50–90 km/h. Resultado: autonomía urbana +7–10%, ROI en 9–12 meses por ahorro energético y puntuación de etiqueta eficiente.

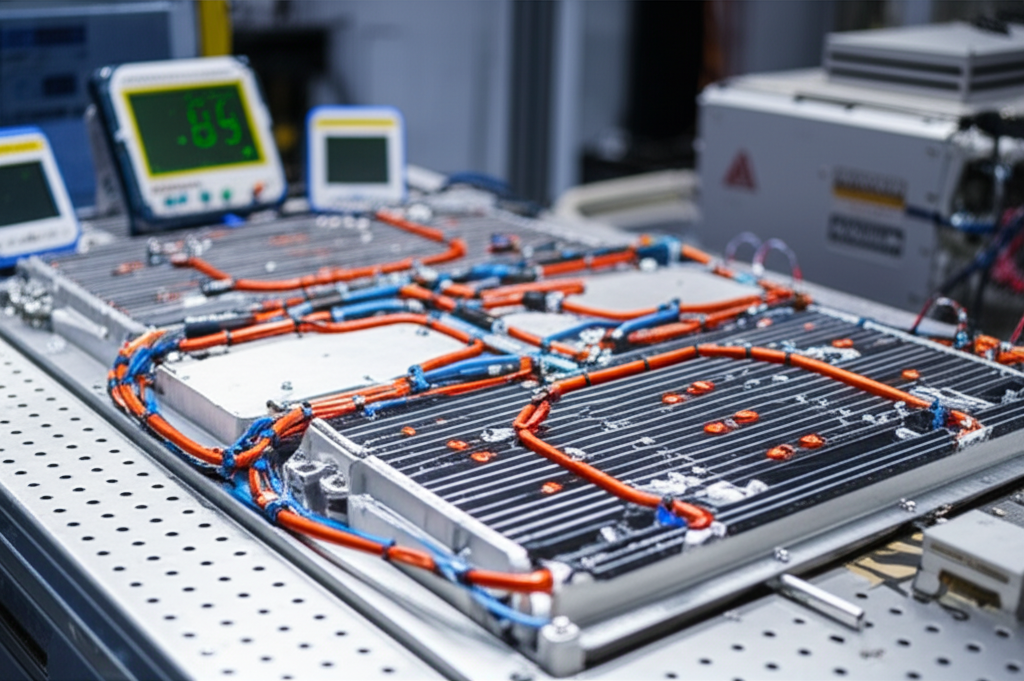

Escenario 2: BTMS para climas extremos

Problema: degradación acelerada y throttling de potencia a 38–42°C ambiente. Acción: rediseño de placas frías, bomba variable, válvulas de derivación, refrigerante con mejor Cp y lógica de control predictiva. KPI: ΔT entre celdas <3°C a 2C, +20% ventana de potencia sostenida. Resultado: -30% eventos térmicos, +12% desempeño sostenido, NPS +9 en regiones cálidas.

Escenario 3: frenada regenerativa más natural

Problema: sensación artificial, reclamos y fricción de pastillas elevada. Acción: mapeo de pedal por intención, blending adaptable con ML ligero, calibraciones por carga y adherencia. KPI: +18% energía recuperada, -22% desgaste de freno, quejas -40%. Resultado: autonomía +5% en ciclo mixto, satisfacción +12 NPS.

Guías paso a paso y plantillas

Guía 1: sprint de eficiencia energética de 6 semanas

- Semana 1: definir KPI, mapear pérdidas, objetivos por subsistema.

- Semanas 2–3: diseño/CFD de aero, lógica de preacondicionamiento y switching del inversor.

- Semanas 4–5: prototipos, ensayos y A/B de calibraciones; semana 6: verificación y despliegue controlado.

Guía 2: control de calidad del BTMS en 90 días

- Días 1–30: recolección de datos, estimación térmica y AMFE.

- Días 31–60: rediseño de placas y control predictivo.

- Días 61–90: validación, pilotos y documentación.

Guión o checklist adicional: despliegue OTA seguro

- Puerta de seguridad: validación de seguridad funcional y ciberseguridad.

- Canario: despliegue a dispositivos internos y cohortes pequeñas.

- Rampa: expansión por segmentos y reversión si hay regresiones.

Recursos internos y externos (sin enlaces)

Recursos internos

- Manual de modelado: flujo de gemelo digital y correlación.

- Guía BTMS: materiales, topologías y control.

- Plantilla de telemetría: esquema y catálogo de eventos.

- Estandar de aerodinámica urbana: metodología CFD y túnel.

- Playbook OTA: seguridad, versiones y rollout.

- Checklist de cumplimiento: seguridad funcional y normativa.

- Comunidad técnica y bolsa de talento.

Recursos externos de referencia

- Normativas de seguridad de vehículos eléctricos y baterías.

- Guías de carga y conectores.

- Buenas prácticas de DevOps automotriz.

- Estudios de eficiencia energética y aerodinámica aplicada.

- Indicadores de rendimiento y satisfacción de usuario.

Preguntas frecuentes

¿Qué lecciones de F1 aportan mayor impacto inmediato en eléctricos de calle?

Validación por modelo, telemetría accionable, gestión térmica avanzada y aerodinámica de baja velocidad: mejoran autonomía y fiabilidad con costes contenidos.

¿Cómo evitar que la complejidad técnica incremente el coste total?

Priorizando por ROI, usando módulos estandarizados y aplicando DfM/DfA; cada mejora compite por impacto de KPI y coste de ciclo de vida.

¿Las pruebas de pista equivalen a uso real?

No. Deben complementarse con ciclos WLTP/US06 y telemetría en campo para correlación; la mezcla de datos asegura decisiones robustas.

¿Es viable aplicar alerones activos en vehículos urbanos?

Sí, con diseños discretos, control simplificado y beneficios claros en consumo y estabilidad; requiere análisis de coste/beneficio y normativa.

Conclusión y llamada a la acción

La ingeniería de Fórmula 1 es un acelerador probado para el coche eléctrico: más eficiencia, robustez térmica, software fiable y decisiones por datos. Con un marco de trabajo que combine modelado, ensayos dirigidos por riesgo y despliegues controlados, es posible lograr +10–20% autonomía, -30–50% fallos críticos y -20–35% tiempo a mercado. El siguiente paso consiste en auditar pérdidas, priorizar sprints de alto impacto y operacionalizar una telemetría que guíe cada release. El camino está trazado: de la F1 a la calle, con KPI que lo demuestran.

Glosario

- ERS

- Sistema de Recuperación de Energía en competición, base conceptual para la regeneración en BEV.

- BMS

- Sistema de Gestión de Batería, controla seguridad, carga, estimación de estado y balanceo.

- BTMS

- Sistema de Gestión Térmica de la Batería, integra hardware de refrigeración y control.

- SMED

- Metodología para reducir tiempos de cambio de referencia; análogo a pit stops en producción.

Enlaces internos